感情タグBEST3

Posted by ブクログ

産業構造の未来について詳しく書かれている本

知識がある程度あればイメージがつきやすい

日本の企業の特徴

・縦割り

・ブラックボックス化

・それによるシェア確保

これからのドイツ

・規格統合による、客先が選べて互換性がある仕組み

・選べるけれども、ドイツの製品から選ぶ流れにできる

・中小企業が海外に向けて売りに出れる

日本のこれからの課題

・国内の覇権争いによるブラックボックス化では海外では勝てない。標準化が必要。

・プロダクトアウトの思想。マーケティングの弱さの改善。

・自動車も危ない。自動運転に必要な地図がないからGoogleの下請しかできない恐れも、、

Posted by ブクログ

最近仕事上でも耳にするようになってきた「インダストリー4.0」について予備知識を持っておきたいと思って読んでみた一冊。いまいまのプロジェクトで活用できる部分は少ないけど、BOMの垂直連携・水平統合の考え方なんかは参考になりました。そして世界のモノづくりの変遷とその中での日本の位置づけ、今後どういう方向に動いていきそうなのか、その中でIT・IoTに求められる役割について俯瞰して書かれていたので、イメージがしやすかった。これからまだまだ変わっていきそうすね。負けないゾ。楽しみ。

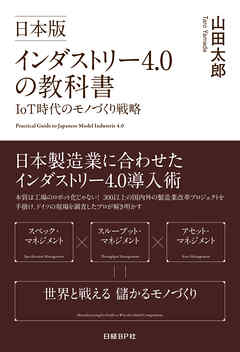

日本版インダストリー4.0

最近の政治家の発言にちびまる子ちゃんは可愛いが、「友達に国境はな〜い」に反論。

DIYのjigのmade in Euroを見たときに、このままで日本はやっていけるのか?

過去の技術にしがみつく、縛られる企業体質。「appleの正体」を読んでいたので、理解しやすかった。

その昔、アメリカに留学した心臓外科のDr.がオールズモビルの新車一月でfan beltが切れて、オーバーヒートを騙し騙し修理工場に運び込む。以来、日本製品の贔屓になった。SONYのトリニトロンとアメリカ製を店頭で見比べたら、SONYを買うよね。と。

その日本製が、SHARPの液晶が新興国に昔のアメリカ製を駆逐したように、台湾に買い取られた。その辺の解説はわかり易いと感じた。

Posted by ブクログ

<読もうと思ったきっかけ>クライアントでIoTに力を入れている会社があって、勉強してみようと思ったため。

<感想>製造業のシステムについては専門的であまり深く理解できなかったが、IoTというものがパラダイムの転換といえるくらいすごいものだと読み進めていくうちに分かってきた。

Googleが開発している自動運転車や、各自動車メーカーが取り組んでいる電気自動車(EV)というのは、これまでの自動車の延長線上にあるものではなくて、まったく別のスペックの製品だということが分かった。これまで日本企業が強みとしてきた複雑な技術という参入障壁を越えた、新たな自動車なのだ。すでに日本のテレビや携帯がガラパゴス化しすぎて世界で大きなシェアを占めることができないという現象があるが、日本全体として何か戦略的に取り組まないと、同じような現象が他の製品にも広がるのではないかということが容易に予想される。

IoTという今までとは異なるパラダイムに日本企業はどのように取り組んでいくかの提言もなされていて参考になる。

<以下一部抜粋>

・これらの例は、ボリュームゾーンの見極めと、現地消費者のニーズを把握することが、いかに大切かを示している。

・モノづくりにおいてはスペック情報を的確に管理することが大事だと、繰り返して述べてきたが、スペック情報とは、各部門が管理する「設計情報」「顧客要求仕様情報」「要素技術情報」「部品/ユニット・サプライヤー情報」「製造情報」の五つの情報の固まりであることを理解する必要がある。

・では、電気自動車の時代になるとどうなるか。車台に駆動系として単純な構造で軽量のモーターと電池を載せ、車輪とつなぎ、ボディをかぶせるだけで済む。そのボディも鋼鉄ではなく、軽量で成形も自由自在の炭素繊維に置き換わるだろう。他産業の参入を拒んできたエンジンがなくなることで、家電業界でも自動車を造れてしまうことになる。

・自分たちが最高と信じるモノをつくりさえすれば売れると誤解していたのだ。

・世界の常識は、「安くていいものしか売れない」という当たり前の原則だ。

・つまり日本は、仕向地に合わせて商品を投入するという当たり前のことに気づかないで過ごしてきた。

・ナイキやアップルのように「工場を自社で持たない製造業」も生まれつつある。

・まとめていうと、在庫は仕様違いから生じることになる。工程を通じてのスペック・マネジメントは、在庫マネジメントと同義語だ。スペックのマネジメントが重要な理由はここにある。

・モノづくりは、どれだけ投入して、何個の製品がどれだけの速さで出てくるのかというスループットが最も重要なのだ。

・こういう発想が縦割り組織の日本ではなかなか生まれにくい。経営者であれば、一段と高く広い視野で全体を見渡して判断すべきなのだ。

・政府としてはまず、インターネットは基本的で重要な社会インフラだという発想を強く持つべきだ。

・こうした動きから何が読み取れるかというと、モノが先にあって後からネットワークでつなぐという発想から、ネットワークをまずデザインして、そのネットワークの下に実物があるというように流れが変わってきているのだ。製品のスペックは、ネットワークによってコントロールされてるのだ。

・PLMは、顧客ニーズから始まる一連のデマンドチェーン(需要情報の流れ)を共通のスペックデータで管理していく手法だ。

・BOM(Bills of Material=部品表)は、製造業のモノづくりに欠かせない品目情報と製品構成から成る製品のマスターデータ(基礎情報)だ。

・MESとは、基幹業務システムの生産計画を受けて、ロボットや現場の工程に命令を与えるデータシステムのことだ。

・SCADAの方は、その命令がどういう結果を生んだかをアナライズ(解析)しデータ化を打ち返すシステムのことをいう。

・それは「何のために新しい仕組みを導入するか」を見失っているからだ。企業の目的は市場にモノ・サービスを提供して利益を得ることにある。

・顧客は目に見える製品そのものではなく、スペック(製品の機能や仕様)を買っている。だからこそ、売れるスペックの製品をタイミングよく市場に提供し、設けることがモノづくり企業の経営の本質だ。

・アップルのiPhoneと日本のX社のスマートフォンを比べてみると面白いことが分かる。アップルの場合、2007年の市場投入以来の8年間でiPhoneの機種は画面サイズで4種類、機種も10種類にとどまっている。ところがX社は、わずか4年間に画面サイズで19種類、55機種も投入している。

・大きな儲けは固定費からしか生まれないといっても過言ではないだろう。この構図を理解すれば、製造業は先行投資した費用(固定費)を、時間をかけて回収する「固定費回収ビジネスモデル」であることが理解されるだろう。

Posted by ブクログ

ドイツの「インダストリー4.0」あるいはアメリカの「インダストリアル・インターネット」は、世界の製造業におけるIoT活用の標準を握ることを目指している。

日本の製造業の人々はインダストリー4.0を単なる「カイゼン」のツールとして捉えてしまっているがために出遅れてしまった。

著者曰く、インダストリー4.0において重要な戦略が3つある。

「スペック・マネジメント」→市場にマッチしたスペックの製品を生み出す。いま求められているマス・カスタマイゼーションに対応すること。

「スループット・マネジメント」→生産納期の短縮を、部分最適ではなく、世界中の工場を繋げて全体最適を目指すこと。

「アセット・マネジメント」→ライフサイクルが短縮され、投資が回収が難しくなっている現在、利益は売上−費用ではなく、投資−回収で考えること。

アップルやナイキのような生産機能を持たない製造業(ファブレス)と、鴻海のような受託生産を受け持つEMS(Electronic Manufacturing Service)のようなグローバル規模での分業体制が今後は更に加速したとき、IoTによって2つがリアルタイムで繋がることに大きな価値が生まれそう。

MEMO:

15

第一次産業革命:機械化(石炭による蒸気)

第二次産業革命:電力、ベルトコンベアによる大量生産

第三次産業革命:コンピュータによる自動化

第四次産業革命:インターネットによる高度化

18

日本でのGDPを見ると、製造業が18.8%と最も大きな比重を占めている。

雇用面でも1040万人と製造業が就業者数の2割近くを占めている。

23

「マス・カスタマイゼーション」、つまり量産と個別受注という、ある意味で矛盾した生産構造が求められている

32

製品のライフサイクルがどんどん短くなっているので、製品の製造に向けて投資した金が回収できたかどうかが問われる

利益=回収ー投資

32,33

アセットを持たないモノづくりが現れてきた(Apple、NIKEなど)

(ナイキは)R&Dとマーケティングを中心にやっている。これからの製造業は、アップルやナイキのように製品の付加価値が決まる段階だと言われている上流(開発・設計)と下流(マーケティング・メンテナンス)部分だけを受け持って、後は完全にアウトソーシングする可能性が高い。IT企業の米Googleが電気自動車に参入するのも、その流れの上にある。

そしてモノづくりの現場は、電子機器の受託生産を受け持つ台湾の鴻海のように、EMS(Electronic Manufacturing Service)として特化していく。世界のモノづくりは、そういう分業体制の方向にどんどん進んでいる。

34

中小企業が生き残る条件は、設計外注の会社になることだ。つまり製造外注という下請けに甘んじることなく、積極的に大手企業の製品の仕様決定を担うパートナーとして存在を示すことだ。

35

ドイツが薦めているインダストリー4.0では、企業を超えてこのプロトコルを統合する共通のプラットフォームづくりを重視している。

38

インダストリー4.0の本質は、ひと言で言うと、共通インフラとしてのクラウドの活用である。公共インフラと言ってもいい。構内を越え、遠隔地の工場と情報を共有する。会社の壁を越えて、中小企業も巻き込んだ共通の情報をつないでいくことが基本にある。

51

そのスペック情報の流れを管理するのが、スペック・マネジメントの考え方だ。これをエンジニアリングチェーン・マネジメント(ECM)ともいう。

66

イメージとしては、現場で働く人が持つ端末の上を走るアプリケーションを通じて、装置・機械が必要な情報をその都度、人の側に提供し、人と装置が共同作業をしている構図だ。

そこでは人間が迅速に正確な意思決定ができるよう、サーバーやクラウド上のアプリケーションが分析や解析を行い、その結果を人の側にシミュレーション情報として提供する。

「サイバー・フィジカル・システム」

96

ボリュームゾーンをターゲットにモノを売りたいなら、何よりも地域の発展段階と需要に見合ったマッチスペックでモノづくりすることを心がけるべきだ

99

日本ではIoTを議論する際に、二つの事柄がどうもごちゃ混ぜになっている。

①工場=モノづくりの現場の自動化・省力化

②工場から生み出されるすべての製品がインターネット化する

102

GEはPredixという産業用OSを開発し、世界の主要企業にこれを共通ソフトとして使用することを呼びかけている。

118

全体のスループットに目が行かない。日本は、工場の稼働率ばかり気にする。

152

プラットフォームを中心にシステムを統一することで、企業内においては、業務系から生産現場までのシステムの垂直統合が可能となり、「つながる工場」の実現に近づく

218

ライフサイクルが短くなってきた環境で固定費を注ぎ込みすぎると、製品販売で回収できなくなるのでリスクは大きい。しかし、(中略)大きな儲けは固定費からしか生まれない